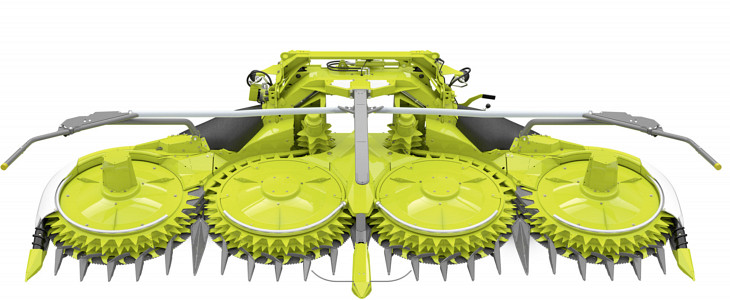

Przystawki ORBIS 450 oraz ORBIS 600 z dużymi tarczami rozszerzają nową generację przyrządów roboczych CLAAS do zbioru kukurydzy. Modele te charakteryzują się optymalnym przepływem materiału, wysoką wydajnością i niezawodnością działania. Nowa koncepcja ramy redukuje wagę i zwiększa odporność na zużycie. Dzięki innowacyjnemu systemowi składania, przyrządy robocze są gotowe do pracy w kilka sekund.

ORBIS 600 do kukurydzy o dużej wysokości

Nowy ORBIS 600 o szerokości roboczej 6,0 m wykorzystuje tarcze o dużej średnicy, dzięki czemu idealnie nadaje się do stosowania podczas zbiorów kukurydzy o średniej i dużej wysokości. ORBIS 450 o szerokości roboczej 4,5 m uzupełnia nową generację przyrządów roboczych jako najmniejszy z modeli. Już w 2018 roku firma CLAAS zaprezentowała ORBIS 600 SD z małymi tarczami do niskiej i średniowysokiej kukurydzy oraz ORBIS 750. Wszystkie modele charakteryzują się sprawdzonym układem przepływu materiału w kształcie litery V o najwyższej niezawodności działania nawet przy zbiorze kukurydzy o różnej wysokości.

Nowo zaprojektowane rozdzielacze przed nożami gwarantują niski poziom strat podczas zbioru. Do zbioru wyległej kukurydzy mogą zostać zdemontowane końcówki. Noże o nowym, sierpowatym kształcie zapewniają zaś najwyższą jakość cięcia wszystkich plonów.

Rama wahliwa ze wspornikami typu T

Nowa koncepcja ramy wahliwej pozwala na scentralizowane doprowadzanie zbieranego materiału do walców zgniotu wstępnego sieczkarni JAGUAR. Stabilny element konstrukcyjny zapewnia optymalne rozłożenie ciężaru i mocy przyrządu roboczego. W zależności od warunków zbioru, kąt montażu ramy wahliwej można regulować w dwóch pozycjach. AUTO CONTOUR oferuje aktywne sterowanie wyrównaniem poprzecznym i zapewnia dokładną wysokość ścierniska na całej szerokości roboczej. System ten jest zintegrowany fabrycznie w modelu ORBIS 750 oraz dostępny jako opcja dla modeli ORBIS 600 i ORBIS 600 SD.

Nowo zaprojektowane modułowe wsporniki typu T stanowią podporę dla układu przeniesienia napędu oraz tarcz. W połączeniu z nową konstrukcją ramy umożliwia to niskie, równomierne cięcie bez gromadzenia się brudu. Wsporniki typu T zostały poddane hartowaniu w procesie tłoczenia co sprawia, że są odporne na odkształcenia i zużycie – dzięki temu chronią one przekładnie przed zużyciem i obciążeniami konstrukcyjnymi.

Nowy system składania: gotowość do pracy w najkrótszym czasie

Koncepcja składania w wymienionych modelach została zaprojektowana całkowicie od nowa z myślą o znacznym skróceniu czasu składania w celu zminimalizowania czasu przezbrajania. W modelach ORBIS 600, 600 SD oraz 450, jednostki boczne składają się równomiernie do środka, a w modelu ORBIS 750 symetrycznie jedna nad drugą. Kompaktowe składanie zapewnia operatorowi optymalną widoczność podczas jazdy po drodze. Szerokość transportowa wszystkich modeli wynosi 3,0 m, co ułatwia ich dopuszczenie do ruchu drogowego.

W celu zapewnienia zgodności z wymogami prawnymi, od modelu ORBIS 600 dostępny jest zintegrowany system transportowy. Obsługa odbywa się w wygodny sposób z kabiny. Po aktywowaniu systemu transportowego na drodze, dwa kółka transportowe przejmują główny ciężar przyrządu roboczego w celu zachowania dopuszczalnych obciążeń osi przedniej w sieczkarniach JAGUAR. Zintegrowany system kompensacji drgań zapewnia spokojną i komfortową jazdę po drodze z prędkością do 40 km/h. System ten umożliwia szybką i bezpieczną zmianę pola i pozwala na uniknięcie niepotrzebnych procesów przezbrajania.

Koncepcja napędu zapewniająca wysoką jakość cięcia

Koncepcja napędu jest idealnie dostosowana zarówno do serii JAGUAR 900, jak i JAGUAR 800, zapewniając perfekcyjną jakość cięcia. Do przełączania całkowitej prędkości przystawek do kukurydzy dostępne są dwa biegi. Dodatkowo, trzy biegi na bębnie zasilającym umożliwiają idealną harmonizację przepływu materiału. Automatyczna funkcja dla zmiennego napędu przyrządu roboczego w serii JAGUAR 900 stwarza możliwość wygodnej optymalizacji przepływu materiału z wysokości kabiny.

Niewielka liczba przekładni i efektywne przeniesienie napędu zapewniają niskie zapotrzebowanie mocy i tym samym maksymalną wydajność. Ponadto okres między wymianami oleju został wydłużony do 2500 godzin lub 5 lat, co pozytywnie wpływa na koszty konserwacji.

Każdy model ORBIS jest standardowo wyposażony w moduł komunikacyjny. Przekazuje on dane z przyrządu roboczego do sieczkarni i zapisuje ustawienia maszyny JAGUAR. Zostają one zachowane także po zmianie przyrządu roboczego. Pozwala to zaoszczędzić czas i uniknąć błędów w obsłudze.

źródło: CLAAS